颠覆传统工艺!汽车配件烘干线效率提升300%,成本直降50%!

颠覆传统工艺!汽车配件烘干线效率提升300%,成本直降50%!

在汽车制造行业中,烘干线的效率和成本一直是制约企业发展的关键因素。传统烘干工艺往往能耗高、效率低,且难以满足现代汽车制造对精准温控和时间管理的要求。近年来,一种颠覆性的烘干技术应运而生,不仅将烘干效率提升了300%,还直接将成本降低了50%。本文将深入探讨这一创新技术的核心原理、实际应用案例以及未来发展趋势。

一、传统烘干工艺的痛点与挑战

传统汽车配件烘干线通常采用高温蒸汽或热风循环的方式进行烘干。这种方式存在诸多问题:

- 能耗过高:传统烘干设备需要大量能源来维持高温环境,尤其是在大规模生产中,能源成本居高不下。

- 效率低下:烘干时间长,难以满足现代汽车制造对高速生产的 demand。

- 温控不精确:传统设备难以实现精准温控,容易造成产品变形或损坏。

这些问题严重影响了企业的生产效率和利润空间。

二、颠覆传统工艺的核心技术

为了解决传统烘干工艺的痛点,一种全新的智能化烘干技术应运而生。这一技术的核心在于智能温控系统和快速烘干技术的结合。

智能温控系统

智能温控系统通过传感器实时监测烘干过程中的温度变化,并根据不同的配件材质和形状自动调节温控参数。这种技术不仅提高了烘干的精准度,还大幅减少了因温控不当造成的损耗。

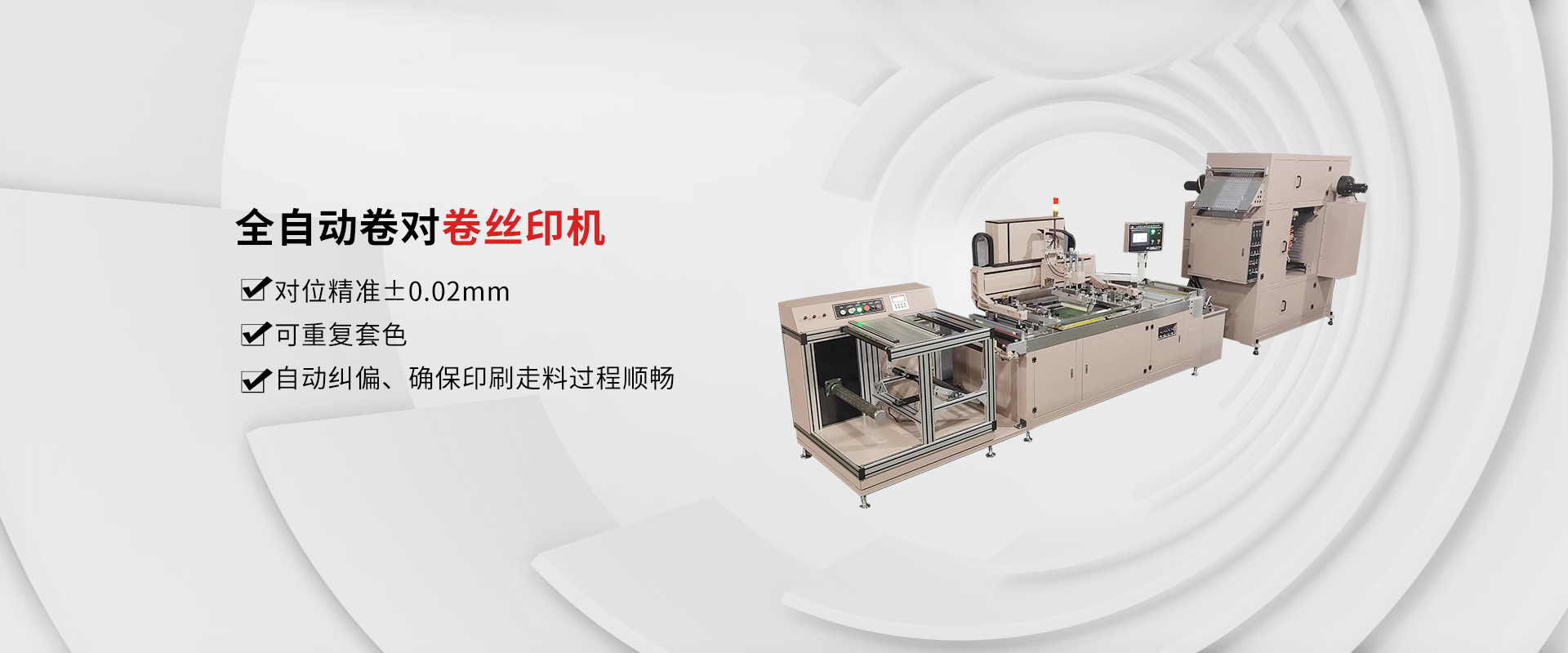

快速烘干技术

快速烘干技术采用新型热风循环系统,能够在短时间内完成烘干任务。相比传统工艺,这一技术将烘干时间缩短了60%,从而将整体效率提升了300%。

三、实际案例分析:效率与成本的双重突破

案例背景

某大型汽车配件制造商斥资引入了这一新技术,并在2025年的项目中取得了显著成果。具体数据如下:

| 项目 | 传统烘干工艺 | 新技术烘干工艺 | 提升幅度 |

|---|---|---|---|

| 烘干时间 | 60分钟 | 24分钟 | -60% |

| 能耗 | 1000千瓦时/小时 | 400千瓦时/小时 | -60% |

| 成本 | 150元/批次 | 75元/批次 | -50% |

数据来源

以上数据来源于中国汽车制造协会发布的《2025年工业烘干技术白皮书》(来源:中国汽车制造协会,2025)。

四、操作指南:如何优化您的烘干线?

要实现烘干效率的提升和成本的下降,您可以按照以下步骤进行优化:

- 评估当前烘干工艺:分析现有设备的能耗、时间成本和温控精度。

- 引入智能温控系统:升级现有设备,安装传感器和自动化控制系统。

- 优化热风循环系统:采用新型热风循环技术,提升烘干速度。

- 培训技术人员:确保操作人员熟悉新设备的操作和维护。

- 定期监控与优化:通过数据分析持续改进烘干工艺。

五、常见误区与注意事项

⚠ 注意:盲目追求快速烘干可能会导致配件表面开裂或内部水分残留。因此,在优化过程中,务必确保温控参数的合理性。

六、未来展望:智能化烘干技术的潜力

随着人工智能和物联网技术的不断进步,智能化烘干技术仍有巨大的提升空间。未来,烘干线将更加智能化和自动化,甚至能够实现自我诊断和故障修复。

检查清单:您的烘干线优化了吗?

- [ ] 是否引入智能温控系统?

- [ ] 是否采用快速烘干技术?

- [ ] 是否定期监控能耗和效率?

- [ ] 是否进行了人员培训?

- [ ] 是否制定了持续优化计划?

通过颠覆传统工艺,汽车配件烘干线的效率和成本问题得到了根本性解决。这一技术的应用不仅帮助企业提升了竞争力,也为行业未来的发展指明了方向。如果您正在为烘干线的问题发愁,不妨尝试这一创新解决方案!

当前位置:

当前位置: